Section View

Section View Top View

Top View Section View

Section View Top View

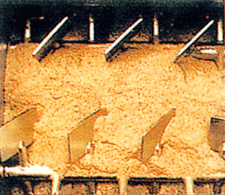

Top View혼합실내의 두 축은 서로 반대방향으로 회전하며 각 축에 장착되어 있는 패들은 일정한 선단속도에 따라 혼합원료를 각기 다른 방향으로 분산시켜 유동층 영역을 형성한다.

원료의 이송방향

원료의 이송방향 패들의 배치

패들의 배치 혼합영역 및 이송영역

혼합영역 및 이송영역 패들의 구성

패들의 구성이때, 원료 이동은 혼합기 바닥에서 중앙상층 부위로 집중되며 이에 따라 혼합실의 유효부피는 (Effective Volume)증가하고, 혼합원료는 유효부피가 증가함에 따라 원료 상호간의 충돌 및 마찰이 감소된다.

또한, 원료와 혼합실과의 접촉단면이 감소함에 따라 마찰이나 충격에 의한 원료 손상을 일으키지 않는 한편, 혼합기는 혼합기대로 원료에 의한 내부마찰을 일으키지 않으므로 입자의 형상을 보존시킴과 동시에 회전체나 배출구 등에 압력을 주시 않아 씨일(Seal)부위의 원료 누수등을 방지하며 혼합을 진행한다.

이와같이 무중력 혼합기는 기존 혼합기에서 지적되었던 혼합의 정밀성 이외에도 혼합 원료의 분화,누수 등의 문제점을 해결 함으로서 분체혼합의 신개념을 창조하게 되었다.

F.D.B & Spray Nozzle

F.D.B & Spray Nozzle P.M.S(Pin Mill System)

P.M.S(Pin Mill System) N.P.C(Chopper System)

N.P.C(Chopper System)

NORMAL FILLING LEVEL

NORMAL FILLING LEVEL건자재에 사용되는 모래나 자갈 등의 원료는 혼합중에 혼합실 내벽이나 내부 구조물에 마찰력을 발생시켜 기계 수명을 단축 시키는 원인이 되는데 무중력 혼합기는 Hi-Cr강, Hardox강 등 내마모성이 강한 재료로 혼합기의 내벽 및 패들의 끝단에 Lining & Boliting 체결함으로서 기계 수명을 연장시킬 수 있다.

Hardox Plate

Hardox Plate Teflon Coating

Teflon Coating U.M.L Sheet Adhesion

U.M.L Sheet Adhesion식품에 첨가되는 물엿이나 당류와 같이 점성계수가 높은 액상이 첨가되면 혼합실 내부에 상당히 많은 원료가 부착되는데 무중력 혼합기는 특수부착방지재(U.M.L Sheet), 테프론(Teflon)과 같이 이형성이 높은 재료로 Lining & Coating 함으로서 부착으로 인한 원료 손실을 방지하고 양질의 제품과 생산 현장의 작업 능률(청소용이)을 크게 증대 시켰다.

시작전

시작전 2초후

2초후  5초후

5초후  10초후

10초후 | 혼합원료 | 혼합시간 |

|---|---|

| 석회석 + 적색 Chalk Powder | 10sec |

| 옥수수 + 양배추 + 완두콩 + 당근(냉동야채) | 5sec |

| 곡물프레이크 + 옥수수프레이크 | 10sec |

| 석고 + 시멘트 | 10sec |

| 몰리브덴 + 토탄 | 15sec |

| 실리카바이트 + 모래 + 코크스 | 30sec |

| 스치로플 + 토탄 | 20sec |

| 실리콘철 + 모래 + 코크스 | 30sec |

| 과립안료 + 플라스틱 칩 | 30sec |

| PE필름프레이크 + PE과립 | 15sec |

| 그네슘 + 보오크사이트 | 20sec |

| 질산암모늄 + Oil | 60sec |

| 혼합원료 | 혼합시간 |

|---|---|

| 크림powder + 유제 | 60sec |

| Ferrite Powder + 물 | 60sec |

| 냉동야채프레이크 | 30sec |

| Whey Power + Oil | 60sec |

| 과립설탕 + 당밀 | 90sec |

| 감자프레이크 + Milk Powder | 20sec |

| 밀가루 + 우지 | 90sec |

| 펠렛사료 + 비타민C + Fish Oil | 60sec |

| 보리 + 당밀 | 70sec |

| 모래 + 퍼얼라이트 + Fiber | 45sec |

| P.V.C Powder + 메탄올 | 25sec |

| Limestone + Pigment | 20sec |

** 단, 제품의 특성이나 액상첨가 시간에 따라 다소 차이날 수 있습니다.

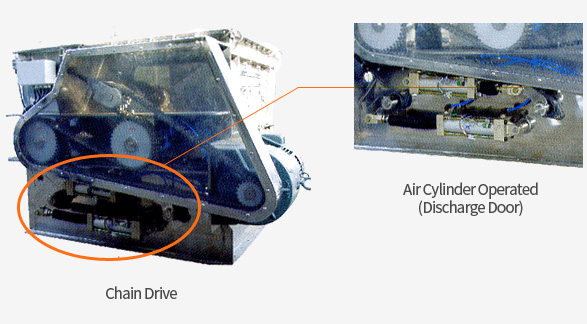

Open

Open  Close

Close

| MODEL | BATCHSIZE1 (STR)* | A | B | C | D | E | F STD** | F HIGH** | MACHINE WEGHT(KG) *** |

|---|---|---|---|---|---|---|---|---|---|

| F-20 | 20 | 660 | 470 | 400 | 900 | 470 | 485 | 655 | 250 |

| F-60 | 60 | 960 | 680 | 570 | 930 | 9680 | 810 | 810 | 280 |

| F-120 | 120 | 1110 | 840 | 720 | 1140 | 840 | 810 | 930 | 450 |

| F-200 | 200 | 1310 | 1000 | 850 | 1300 | 1000 | 950 | 1150 | 800 |

| F-350 | 350 | 1630 1800 | 1250 | 1000 | 1490 1685 |

1250 | 1100 | 1300 | 1150 |

| F-500 | 500 | 1805 1850 | 1360 | 1160 1640 | 1630 | 1360 | 1180 | 1380 | 1500 |

| F-750 | 750 | 2100 2150 | 1000 | 1320 | 1915 | 1000 | 1480 | 1680 | 2800 |

| F-1000 | 1000 | 2200 2300 | 1250 | 1450 | 1980 2180 | 1110 | 1560 | 1760 | 4200 |

| F-1500 | 1500 | 2530 | 1260 | 1675 | 2350 | 1150 | 1725 | 2050 | 4500 |

| F-2000 | 2000 | 2930 | 1500 | 1870 | 2580 | 1450 | 2040 | 2300 | 6000 |

| F-2500 | 2500 | 2500 | 1620 | 1980 | 3350 | 1550 | 2100 | 2420 | 7000 |

| F-3600 | 3600 | 2900 | 1750 | 2320 | 3850 | 1600 | 2500 | 2500 | 8000 |

| F-5000 | 5000 | 3150 | 2000 | 2500 | 4100 | 2000 | 2500 | 2500 | 10500 |

| F-6000 | 6000 | 3350 | 3250 | 2700 | 4200 | 2250 | 2500 | 2500 | 12000 |

| F-8000 | 8000 | 3730 | 3540 | 3010 | 4550 | 2450 | 2500 | 2500 | 13000 |

• Nominal filling volume to the top of the rotor shafts

• High housing is used

1) When FDB is installed.

2) When Pin Mill System is installed.

3) When spraying of liquid is included.

• All weights are approximate, and will depend on different options. Technical data might be changed without warning.